简介:锂电池铝外壳作为电池包的核心防护与承载部件,焊接质量直接关系到电池的密封性、安全性与使用寿命。铝材质本身具有导热性强、熔点低、易氧化的特性,给焊接作业带来诸多挑战。……

锂电池铝外壳作为电池包的核心防护与承载部件,焊接质量直接关系到电池的密封性、安全性与使用寿命。铝材质本身具有导热性强、熔点低、易氧化的特性,给焊接作业带来诸多挑战。

ABB机器人凭借高精度的轨迹控制与稳定的作业性能,成为锂电池铝外壳焊接的主流自动化装备,而保护气的供给质量与稳定性,是保障焊接过程顺利推进、规避焊缝缺陷的关键因素。锂电池铝外壳焊接场景下,焊缝多为薄壁精密结构,焊接电流需根据外壳厚度、焊缝位置进行精细化调整,传统固定流量的保护气供给模式,既无法适配动态焊接工况的精准保护需求,又造成大量保护气浪费。

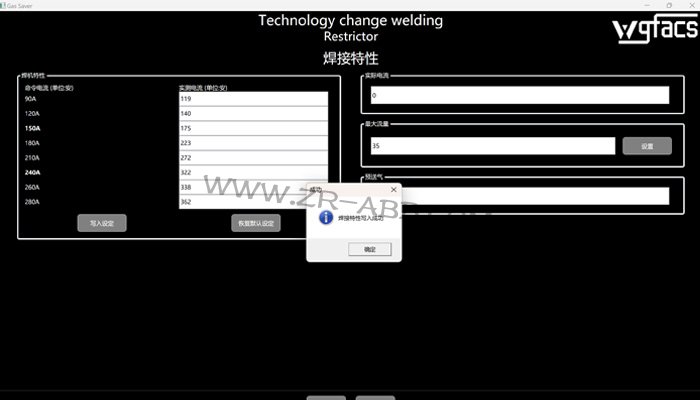

WGFACS节气装置通过智能按需控气技术,实现保护气供给与焊接电流的实时精准匹配,在不影响焊接质量的同时大幅降低40%-60%的气体消耗,为锂电池制造企业提供高效、经济的焊接解决方案。

锂电池铝外壳焊接对保护气供给的精准度与稳定性要求远超普通焊接场景。铝在高温焊接过程中极易与空气中的氧气反应生成氧化铝,形成的氧化膜会严重影响焊缝熔合质量,导致未焊透、夹渣等缺陷,因此需要持续、稳定的保护气幕将熔池与空气隔绝。而锂电池铝外壳的焊接工艺具有显著的动态特性,不同部位的焊接需求差异明显:外壳边角的搭接焊缝多为薄壁焊接,需采用小电流精细施焊,此时保护气流量需精准控制,过量会导致熔池扰动过大,影响焊缝成形;外壳主体的对接焊缝为保证连接强度,需适当提升焊接电流,对应的保护气流量也需同步增加,确保高温熔池得到充分保护。传统固定流量供气模式无法应对这种动态变化,只能以满足最大电流需求的流量持续输出,在小电流焊接阶段造成大量保护气无效消耗,同时还可能因流量与工况不匹配引发焊接缺陷。

WGFACS节气装置的核心优势在于其智能按需控气逻辑,能够精准捕捉焊接电流的实时变化并同步调整保护气流量。该装置内置通过适配选型ABB机器人控制器实现无缝对接,可实时读取焊接电流、焊接速度、焊缝位置等核心工艺参数。基于预设的参数匹配算法,装置能够根据焊接电流的大小自动调节保护气流量,形成“电流大则气多、电流小则气少”的动态适配模式。这种调节并非简单的被动跟随,而是具备预判性调节能力,当系统检测到机器人即将调整焊接电流时,节气装置会提前完成流量预设,确保电流切换瞬间保护气流量已精准匹配,避免出现调节滞后导致的保护不及时问题。

针对锂电池铝外壳焊接常用的氩气保护焊工艺,节气装置进行了专属优化。氩气作为锂电池铝外壳焊接的主流保护气,具有惰性强、保护效果好的特点,但氩气成本较高,传统供气模式的浪费问题给企业带来不小的成本压力。WGFACS节气装置通过精准的流量控制算法,在保证保护效果的前提下,将保护气流量控制在最优范围:小电流焊接时,以刚好形成稳定气幕的最小流量供给,避免过量氩气造成的浪费;大电流焊接时,精准提升流量,确保气幕覆盖范围与熔池大小匹配,防止保护盲区导致的焊缝氧化。同时,装置内置的高精度流量传感器能够实时监测气体输出状态,通过闭环控制确保流量稳定,避免因压力波动导致的保护气供给不稳定问题,进一步保障焊接质量的一致性。

在锂电池行业向高能量密度、高安全性方向发展的背景下,企业对锂电池铝外壳焊接质量与生产效益的要求不断提升。WGFACS节气装置,通过与ABB机器人的深度协同,实现了保护气供给的智能化、精细化控制,既解决了传统供气模式的浪费问题,又保障了高品质焊接需求。其无需复杂改造即可快速融入现有生产线的特性,降低了企业的升级门槛;显著的节气效果与质量提升效益,为企业筑牢成本优势与品质优势。随着锂电池制造业的持续发展,这类针对性适配高端焊接场景的智能节气装置,将成为ABB机器人焊接系统的重要组成部分,推动锂电池制造行业朝着更高效、更经济、更优质的方向迈进。

从行业发展趋势来看,智能化、节能化已成为制造业升级的核心方向。WGFACS节气装置的应用,正是这一趋势的具体体现。它不仅是对传统气路系统的技术升级,更是企业实现绿色生产、降本增效的重要路径。未来,随着技术的不断迭代,节气装置将在参数适配精度、智能诊断能力、多场景适配性等方面持续提升,进一步赋能锂电池制造业的高质量发展,为新能源产业的升级提供有力支撑。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >