简介:钢结构焊接车间里,ABB机器人的焊接作业始终离不开氩气与二氧化碳混合气的保护,这种气体直接关系到焊道的成型质量和抗裂性能。但长期以来,传统的混合气供应模式一直存在难以解决的问题。……

钢结构焊接车间里,

ABB机器人的焊接作业始终离不开氩气与二氧化碳混合气的保护,这种气体直接关系到焊道的成型质量和抗裂性能。但长期以来,传统的混合气供应模式一直存在难以解决的问题。焊接间隙里,机器人明明处于待命状态,混合气却还在持续输送,单台设备一天下来浪费的气体量相当可观。遇到不同厚度的钢结构件焊接时,气体压力和流量的调节总是跟不上工艺变化,厚板焊接时气体保护不足容易出现气孔,薄板焊接时气体过量又造成不必要的消耗。更让人头疼的是管路泄漏,这种问题往往藏在接头或管路老化处,不等到气体消耗异常升高很难被发现,综合算下来,整个供气系统的能源浪费率一直居高不下。

WGFACS节气装置的出现正好切中了这些痛点,既省了成本又不影响焊接质量,混合气节省达40%-60%。

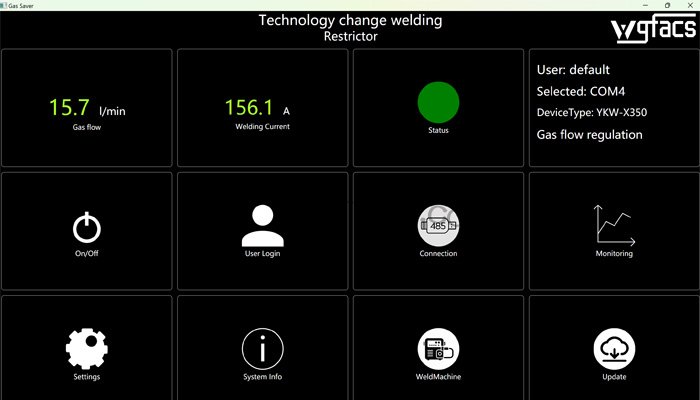

WGFACS节气装置能在钢结构焊接场景发挥作用,关键在于它和ABB机器人的深度适配,尤其是“按需供给”的设计思路完全贴合焊接工艺的需求。它通过适配选型ABB机器人的控制柜建立实时连接,机器人的运动轨迹、焊接电流变化、起弧和收弧信号都能被装置精准捕捉。机器人从待命位置移动到焊接位置的过程中,装置会快速调整混合气流量,从维持管路压力的低流量状态提升到焊接所需的流量水平。焊接过程中,电流大小直接反映了焊接负荷,装置会跟着电流变化微调流量,电流大的时候说明焊接负荷高,比如焊接厚钢板,流量就会自动增加;电流小的时候,像焊接薄钢板,流量也会相应减少,始终让混合气的供给和焊接需求保持一致。焊接完成后,流量会立刻降到保压状态,避免机器人空程移动时的气体浪费。

装置安装完成后的调试工作要围绕和ABB机器人的协同性展开。调试时会把机器人的焊接程序和混合气参数进行绑定,调用不同的焊接程序时,装置会自动加载对应的气体参数。比如调用H型钢焊接程序,混合气的比例、流量和压力会自动调整到该工艺的要求;切换到箱型柱焊接程序,参数也会同步切换,不需要人工手动调节。之后还要进行动态测试,模拟机器人连续焊接不同厚度钢结构件的场景,观察装置在流量切换时的响应速度,确保起弧瞬间就能达到所需流量,避免起弧初期气体保护不足导致的缺陷。

每月的运维工作会结合生产数据来优化。通过装置的统计功能,调出各工位的混合气消耗曲线,哪些工位的耗气量异常升高,就能针对性地重新标定参数。车间新增钢结构产品时,会在装置的软件里新增对应的参数组,满足不同工艺的需求。对比传统供气系统的消耗数据,不断微调参数,把节气效果最大化。某钢结构厂通过这些运维措施,WGFACS装置的节能效果稳定保持在较高水平,单台ABB机器人每月节省的气体费用相当可观。

在钢结构焊接行业追求绿色节能的当下,WGFACS节气装置已经成为ABB机器人配套的重要装备。它的价值不仅在于降低气体消耗,更在于通过精准供气提升了焊接质量,而这一切都离不开前期的工况梳理、规范的部署调试和持续的运维优化。企业在应用时,把装置的适配和焊接工艺优化、车间管路改造结合起来,形成完整的混合气节能体系,才能让每一份气体都用在刀刃上,在控制成本的同时提升生产效率。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >