简介:巡逻艇制造对焊接工艺要求严苛,船体、甲板、舱室等部位多采用高强度合金钢材,焊缝需具备足够结构强度与耐海水腐蚀性,ABB机器人凭借稳定的轨迹控制与参数输出能力,成为这类复杂焊接作业的主力设备。……

巡逻艇制造对焊接工艺要求严苛,船体、甲板、舱室等部位多采用高强度合金钢材,焊缝需具备足够结构强度与耐海水腐蚀性,

ABB机器人凭借稳定的轨迹控制与参数输出能力,成为这类复杂焊接作业的主力设备。保护气作为核心耗材,供给状态直接影响熔池稳定性与焊缝缺陷发生率,传统固定流量模式已无法匹配巡逻艇焊接的动态参数变化需求。

WGFACS节气装置是适配ABB机器人巡逻艇焊接场景的保护气智能调控设备,能依托自身自适应控制逻辑,与ABB机器人形成精准协同,在保障焊缝质量达标基础上,降低40%-60%的保护气消耗。

巡逻艇焊接的动态特性,让传统供气模式的局限持续显现。船体不同部位的焊接参数差异明显,甲板厚板焊接需提升电流以保证熔深,此时对保护气的需求量同步增加,需足量气体形成致密气幕隔绝空气与海水湿气。舱室薄壁构件焊接时电流下调,熔池体积随之收缩,固定流量供给的保护气会形成过量涡流,不仅造成气体浪费,还可能卷入空气导致焊缝边缘氧化、气孔等问题。变姿态作业在巡逻艇焊接中占比极高,ABB机器人调整焊枪角度、位移衔接不同焊缝时,传统供气设备仍维持满流量输出,大量气体未参与熔池保护即直接排空。

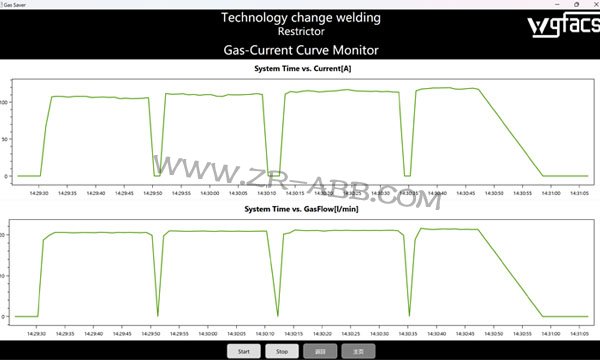

WGFACS节气装置的核心优势在于实现保护气按需供给,精准契合ABB机器人巡逻艇焊接的动态工况。装置可接入ABB机器人控制系统,无需对机器人本体结构、焊接程序进行大幅改造,可实时捕获焊接电流、起弧收弧信号及焊枪姿态数据,数据传输延迟控制在毫秒级,确保供气调整与焊接状态无缝同步。整套系统严格遵循电流大则多,电流小则少的调节原则,根据ABB机器人输出电流的实时波动,自动适配保护气流量,让供给量始终贴合当前熔池保护的实际需求。

WGFACS节气装置针对巡逻艇焊接场景,内置了多维度适配策略。起弧瞬间,ABB机器人电流骤升,装置会快速触发瞬时增流模式,在极短时间内将保护气流量提升至预设值,清除焊枪喷嘴内残留空气与湿气,避免起弧阶段因保护不及时出现的焊缝缺陷。焊接过程中,装置通过高精度电流传感器持续监测参数变化,厚板焊接时电流升高,流量按比例同步提升,确保扩大后的熔池完全被气体覆盖;薄壁件焊接时电流降低,流量随之精准下调,仅维持满足保护需求的最小流量,避免气流冲击熔池影响成型。

面对巡逻艇船体曲面、转角等复杂部位的变姿态焊接,WGFACS节气装置能结合焊枪姿态数据微调流量。焊枪倾斜角度过大时,气体分布易出现不均,装置可针对性提升少量流量,弥补重力作用导致的气体流失,确保熔池保护效果一致。收弧阶段,装置不会立即切断供气,而是启动梯度缓降程序,流量逐步降低,直至熔池完全凝固后再停止供气,避免收弧部位因保护不足出现缩孔、裂纹,保障焊缝密封性与结构强度,契合巡逻艇航行的安全需求。

WGFACS节气装置与ABB机器人的协同安装调校,需贴合巡逻艇焊接工艺特点细化操作。安装初期先完成基础对接,将装置与ABB机器人的电流检测端子、气体管路精准连接,对接处采用专用密封件加固,仔细检查密封性,避免气体泄漏影响调控效果。随后根据巡逻艇常用钢材材质、板厚规格,设定不同电流区间对应的流量基准值,建立专属的电流-流量联动曲线,确保参数适配性。

选取巡逻艇船体纵缝、舱室对接缝等典型部位进行试焊,通过

ABB机器人示教器观察焊接过程中的熔池状态,焊后检查焊缝外观与截面质量。若焊缝表面出现氧化变色、气孔等问题,说明对应电流区间流量不足,适当上调该区间的供给比例;若焊缝余高过大、边缘出现气泡,可能是流量过量导致熔池冷却过快,下调对应参数直至适配。参数确定后存储至装置内置模块,切换焊接部位时可直接调用,无需重复调试。

巡逻艇焊接的间断性作业特性,更能凸显WGFACS节气装置的节能效能。ABB机器人在更换工件、清理焊枪、调整工位等非焊接时段,装置会自动切换至待机模式,将保护气流量降至仅能维持喷嘴正压的水平,既防止空气倒灌污染焊枪,又彻底杜绝无效消耗。实际应用数据显示,搭载该装置后,保护气消耗可降低40%至60%,高频间断焊接场景的节气效果更为显著,且不会影响焊接质量。

WGFACS节气装置为ABB机器人巡逻艇焊接提供了精准的保护气管控方案,通过电流与流量的动态联动,打破传统固定流量供气的局限。它无需复杂改造即可适配现有设备,操作便捷且工况适应性强,既能为巡逻艇制造企业降低保护气采购成本,又能通过稳定供气提升焊接工艺一致性。在船舶制造追求精益生产与绿色节能的趋势下,这类智能节气方案正成为巡逻艇焊接场景的优化选择,让保护气使用更高效、更贴合实际作业需求。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >