简介:ABB机器人铝合金车架焊接作业中,混合气的供给精度直接关联焊缝质量与耗材成本。铝合金化学活性高,焊接时熔池易与空气反应生成氧化夹杂、气孔,对混合气的覆盖完整性要求极高。……

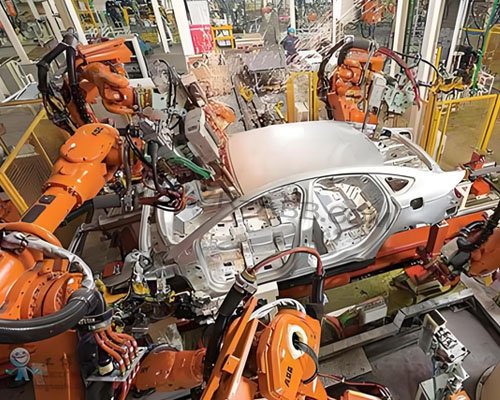

ABB机器人铝合金车架焊接作业中,混合气的供给精度直接关联焊缝质量与耗材成本。铝合金化学活性高,焊接时熔池易与空气反应生成氧化夹杂、气孔,对混合气的覆盖完整性要求极高。而铝合金车架结构复杂,主梁、立柱、连接板等部位板厚差异大,ABB机器人需频繁调整焊接电流适配不同焊缝,传统供气设备采用固定流量输出,根本无法匹配参数动态变化,要么因流量不足影响保护效果,要么因流量过剩造成浪费,成为制约生产效益的关键问题。

WGFACS节气装置针对性破解这一困境,以按需供给为核心,实现流量与焊接电流的实时联动,精准适配ABB机器人作业特性,节气率40%-60%,兼顾保护效果与成本管控。

铝合金车架焊接的电流波动范围宽,不同工况对混合气的需求量差异显著。车架厚板部位焊接时,电流需调至高位保证熔深,熔池面积随之扩大,必须有充足混合气形成致密气幕,全面隔绝空气防止氧化;薄板部位焊接时,电流降至低位,熔池体积缩小,此时固定流量的混合气会形成过剩气流,不仅造成无效消耗,还可能扰动熔池,让铝合金焊接本就高发的气孔问题进一步加剧。更易被忽视的是非焊接时段的浪费,ABB机器人进行工件装夹、焊枪校准、焊点定位、轨迹修正等操作时,传统设备仍维持满流量供气,大量混合气未参与任何保护工作即直接排空,叠加铝合金车架批量连续生产的特性,长期下来会大幅推高制造成本。

WGFACS节气装置凭借与ABB机器人的专属适配设计,彻底重构了供气控制逻辑。装置通过专用通讯接口接入ABB机器人控制柜,可实时捕获焊接电流、起弧收弧信号、电弧电压等核心参数,数据传输速度完全匹配机器人的参数调整节奏,实现供气状态与焊接动作的无缝同步。其核心调控原则就是电流大则多,电流小则少,精准对接铝合金车架不同焊接部位的保护需求。当ABB机器人提升电流焊接厚板时,装置内置高速电磁调节阀迅速加大开度,混合气流量随电流增幅同步提升,确保熔池全面覆盖;当电流下调焊接薄板时,流量按比例精准缩减,仅维持熔池保护所需的最低量,既不影响焊接质量,又能最大限度减少浪费。

针对铝合金车架焊接的复杂工况,WGFACS节气装置优化了自适应调控能力,无需手动干预即可应对多样焊接需求。焊接车架长直焊缝时,装置持续跟踪ABB机器人的电流变化曲线,流量以电流为基准实现线性调节,ABB机器人从打底焊小电流逐步提升至填充焊、盖面焊大电流,装置同步将流量从基础值平稳拉升至峰值,确保各焊接阶段保护效果一致,避免因流量波动导致焊缝质量不均。焊接车架节点、转角等密集焊点时,装置通过捕捉机器人起弧信号快速响应,起弧瞬间将流量提升至工作值,快速清除喷嘴内残留空气,防止熔池初期氧化;收弧后流量延迟回落,维持喷嘴正压避免空气倒灌,待熔池完全凝固后再降至待机状态,兼顾收弧质量与耗材节约。

装置与ABB机器人的适配安装流程简洁,无需对现有生产线进行大规模改造,贴合车间实操需求。硬件连接时,通过专用快插接头将WGFACS装置串联在混合气管道与焊枪之间,同时接入ABB机器人的电流检测端子,确保电流信号精准传输;输送管路选用耐老化、抗磨损的专用软管,布置时避开急弯与挤压部位,减少气体流动压力损失。安装完成后需严格开展气密性检测,关闭焊枪喷嘴开启气瓶阀门,观察装置压力表读数变化,确认无泄漏后再进入调试环节。参数调试无需复杂操作,仅需根据铝合金车架板厚、材质特性设定ABB机器人基准电流,装置即可自动匹配初始流量,后续焊接中根据电流波动实时微调,操作人员无需频繁干预,既降低操作难度,又减少人为误差。

实际应用中,WGFACS节气装置的节气效果十分显著,平均可降低混合气消耗40%至60%,具体节约幅度根据车架复杂度、焊接工艺有所差异。对于依托ABB机器人开展规模化铝合金车架焊接的企业,这种成本节约会随生产批次增加逐步凸显,同时焊缝缺陷率同步下降,气孔、氧化等问题大幅减少,返修工作量显著降低,原本投入返修的人力、物力可重新调配至主生产线,间接提升整体生产效率。装置操作界面简洁直观,各项参数清晰易懂,车间一线工作人员经过简单培训即可完成基础调试与日常操作,适配车间实操场景需求。

WGFACS节气装置与ABB机器人的协同应用,实现了铝合金车架焊接供气从经验化到精准化的转变。无需改动机器人本体结构,仅通过供气系统优化,就能达成降本提质的双重目标,契合制造业精益化、绿色化发展方向。对于长期依赖ABB机器人开展铝合金车架焊接的企业,这种适配性强、投入成本低、回报见效快的方案,能有效优化耗材成本结构,提升产品质量竞争力,让焊接环节的运营更具精细化优势。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >