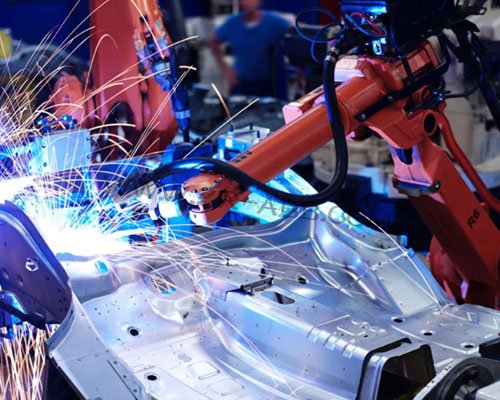

简介:氩气与二氧化碳混合气在焊接作业中应用广泛,凭借兼顾电弧稳定性与焊缝成形性的优势,成为汽车零部件、工程机械构件、压力容器等产品焊接的首选……

氩气与二氧化碳混合气在焊接作业中应用广泛,凭借兼顾电弧稳定性与焊缝成形性的优势,成为汽车零部件、工程机械构件、压力容器等产品焊接的首选。

ABB焊接机器人可通过预设程序灵活切换电流、焊接速度等参数,适配不同板厚、焊缝位置的作业需求,但传统供气模式始终维持固定流量输出,无法跟随参数变化调整,要么因流量不足导致焊缝保护不充分,要么因过量供气造成气体浪费,还可能干扰电弧稳定性。WGFACS智能节气设备核心价值在于通过与机器人系统的深度耦合,实现混合气供给的动态精准适配,破解自动化焊接中用气供需失衡的核心难题。这款智能节气设备以按需供给为核心,让混合气流量随焊接工况动态调整,在守住焊接质量底线的同时,节约40%-60%的保护气成本。

ABB焊接机器人的参数动态切换特性,让混合气供给的精准适配成为行业痛点。同一工件的焊接流程中,机器人会根据焊缝成型需求调整电流大小,厚板填充焊时需加大电流保证熔透深度,高温熔池范围随之扩大,对混合气的覆盖能力和流量需求同步提升,需快速形成致密气层隔绝空气;薄板盖面焊或精密焊接时电流减小,熔池体积收缩、温度下降,所需混合气流量也需同步缩减。固定流量供气无法适配这种变化,电流偏低时多余气体快速逸散,不仅造成浪费,还可能因气流扰动卷入空气,导致焊缝出现气孔、夹渣等缺陷;电流偏高时流量不足,熔池保护不充分,焊缝易氧化变色、力学性能下降。机器人装卸工件、清理焊枪、轨迹校准等非焊接间隙,传统设备仍保持满流量供气,这部分未参与保护的气体直接排空,长期批量作业下的累积消耗给企业带来不小负担。

智能节气设备与

ABB机器人的耦合关键,在于建立电流与混合气流量的即时响应机制,真正实现电流大则多供、电流小则少供的按需供给目标。设备可接入ABB机器人控制系统,无需改动原有程序和硬件结构,就能实时捕获焊接电流、起弧触发、收弧收尾等全维度作业信号,数据响应速度达到毫秒级,确保供气调整与机器人焊接动作、参数变化无缝同步。这种耦合模式无需人工干预,能自动适配机器人多道次、变参数的连续焊接作业,精准匹配每一档电流对应的混合气供给需求。

围绕ABB机器人焊接的全流程,智能节气设备针对性优化控气策略,在保障质量的前提下挖掘极致节气潜力。起弧环节打破传统提前送气的固有模式,精准对接机器人焊枪触发信号,同步启动供气并快速调节初始流量,在彻底排出喷嘴内空气、避免起弧氧化的同时,杜绝多余气体消耗。起弧瞬间电流骤升,设备可即时匹配流量提升,确保氧化膜破除时熔池能得到充分保护,保障焊缝起始端质量。收弧阶段通过追踪机器人的电流衰减轨迹,精准判断熔池冷却进度,待焊缝温度降至不易氧化区间后,立即终止气体供给,既防止收尾部位氧化变色,又避免停气过晚造成的无效消耗。机器人空走调姿、焊枪清理等非焊接阶段,设备自动将流量降至最低维持值,仅保证管路内气体留存,待重新起弧后迅速恢复对应流量,实现全流程无浪费控气。

内置的闭环反馈调节系统,为混合气供给精准性提供持续保障,有效抵御外部干扰对供气稳定性的影响。设备搭载高精度流量监测组件,实时采集实际输出的混合气流量数据,并与控制单元计算的目标流量持续比对校准。一旦检测到流量偏差,无论源于气瓶压力衰减、管路阻力变化还是环境干扰,系统都会立即启动微调程序,对电磁调节阀进行精准修正,确保流量始终与当前焊接电流保持最佳适配状态。焊接高强度钢构件时,焊缝抗裂性要求严苛,设备会自动压缩流量波动范围,避免气流冲击导致熔池搅拌过度;焊接薄壁管件时,机器人频繁微调电流防止烧穿,设备会同步提升信号响应灵敏度,实现电流与流量的同步联动。

高兼容性设计让设备能快速融入现有ABB机器人焊接生产线,部署过程便捷且不影响正常生产秩序。设备配备标准化接口,可直接串联在混合气供给管路中,与ABB机器人的对接仅需完成基础通讯参数匹配,无需改动生产线原有布局和设备结构,整个安装调试流程可在单个工位的生产间隙完成。考虑到焊接现场飞溅多、电磁干扰强的环境特点,设备外壳采用防飞溅、抗干扰复合材质,能有效抵御焊接飞溅侵蚀和电磁干扰,延长设备使用寿命。安装位置可根据工位布局灵活调整,既远离焊接核心区域避免损坏,又便于操作人员观察运行状态和开展日常维护。操作面板采用简约可视化设计,功能分区清晰易懂,操作人员经过短期培训即可熟练掌握参数调取、基础校准等操作,适配多品种小批量的生产节奏。

实际应用场景中,这款智能节气设备的降耗效果十分显著,平均节气率维持在40%至60%。汽车制造、工程机械等大批量焊接生产线,混合气消耗量大,引入该设备后,每年可节省一笔可观的气体采购费用。高比例氩气混合气焊接场景中,气体单价偏高,节气带来的经济效益更为突出,长期运行能有效降低耗材成本在生产成本中的占比。除直接压缩气体消耗成本外,减少气瓶使用量还能降低气瓶搬运、存储、更换的工作量,减轻操作人员劳动负担,同时节省气瓶存储空间。此外,减少混合气消耗也契合制造业绿色低碳的发展导向,降低碳排放和资源浪费,帮助企业达成环保生产指标,提升品牌环保竞争力。

ABB焊接机器人与这款智能节气设备的协同应用,重构了自动化焊接领域的用气管理模式,推动用气管控从粗放化走向精准化。它绝非简单的气体节省装置,而是通过与机器人焊接参数的深度耦合,实现混合气供给与焊接工况的动态平衡,既充分发挥混合气体的焊接保护优势,又最大化控制气体消耗。无需改造现有生产系统即可快速部署,适配多品种、大批量的焊接作业需求,为企业优化生产流程、严控成本支出提供了切实可行的方案。随着制造业对成本管控和环保要求的持续提升,这类精准协同型节气设备的应用场景将不断拓展,为行业绿色精益生产提供有力助力。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >