简介:ABB机器人在弧焊领域的市场认可度,源于其稳定的电弧控制能力和精准的运动轨迹把控,广泛应用于汽车车身焊接、不锈钢管道焊接、工程机械结构件焊接等核心场景。保护气作为弧焊工艺的核心辅助材料,直接影响焊缝成型质量。……

ABB机器人在弧焊领域的市场认可度,源于其稳定的电弧控制能力和精准的运动轨迹把控,广泛应用于汽车车身焊接、不锈钢管道焊接、工程机械结构件焊接等核心场景。保护气作为弧焊工艺的核心辅助材料,直接影响焊缝成型质量。当前多数生产现场采用固定流量供气模式,而ABB机器人弧焊时会根据工件厚度、焊缝坡口形式灵活调整焊接电流、电弧电压等关键参数,而固定流量与动态工况的不匹配。WGFACS省气设备的出现,通过与ABB机器人的深度协同实现动态控气,可节气40%-60%,为解决这一痛点提供了有效方案。

WGFACS省气设备与ABB机器人的适配性,是其发挥降耗作用的基础。很多生产企业担心引入新设备会影响原有生产节奏,实际上该设备采用ABB机器人专用通讯协议,通过专用线缆对接控制系统,无需修改机器人原有弧焊程序,也不会干扰机器人正常作业时序。对接完成后,设备可实时采集机器人焊接电流变化、焊枪启停信号、焊接速度等核心数据,这种无侵入式的连接方式,让现场技术人员无需重新编程就能快速完成部署,大幅降低了设备引入的门槛。

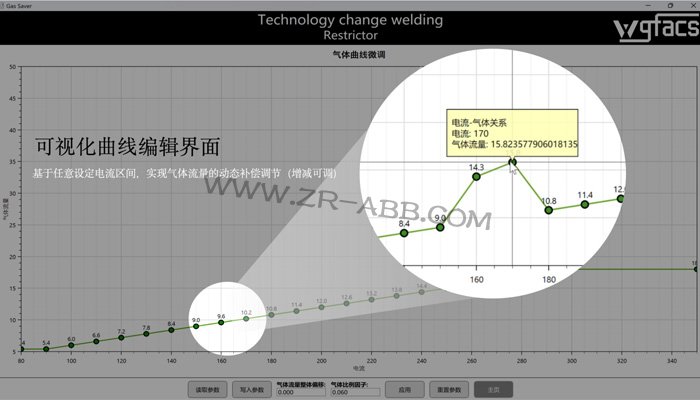

动态流量调节是WGFACS省气设备的核心优势,其调节逻辑完全适配ABB机器人的弧焊特性。设备内置的智能算法会根据采集到的电流变化率,判断熔池的实时状态:当ABB机器人焊接厚板需要增大电流时,算法捕捉到电流上升趋势后,会立即驱动阀芯增大开度,提升保护气流量,确保熔池及热影响区得到充分保护;当焊接薄板减小电流时,阀芯同步缩小开度,将流量降至匹配水平,避免多余消耗。这种与工况实时联动的调节方式,改变了传统固定流量“一刀切”的弊端,让保护气供给始终贴合实际需求。

传统模式下为确保保护效果,起弧前会提前较长时间送气,收弧后延迟一段时间断气,而WGFACS省气设备会根据ABB机器人反馈的焊枪与工件距离数据,自动计算最短预送气时间。例如焊枪与工件距离较近时,预送气极短时间即可排出喷嘴内空气,较传统模式节省大量气体;收弧时设备跟踪机器人电流衰减曲线,判断熔池凝固进度,待焊缝表面温度降至氧化临界值以下后立即断气,避免无效供气。

不同行业的应用场景中,WGFACS省气设备的降耗效果得到了充分验证。在汽车车身焊接车间,多台ABB机器人负责焊接不同厚度的车身部件,从较薄的顶盖薄板到较厚的车架厚板,焊接参数波动范围极大。接入WGFACS省气设备后,技术人员针对不同部件的焊接工艺,通过设备触控面板设定对应的流量调节阈值。运行一段时间后数据统计显示,车间保护气总消耗量明显降低,焊缝质量未受影响。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >