简介:WGFACS智能节气阀与ABB弧焊机器人的氩气供给系统适配,核心是通过动态调节机制优化氩气使用效率,让氩气供给始终贴合焊接作业的实际需求。……

WGFACS智能节气阀与ABB弧焊机器人的氩气供给系统适配,核心是通过动态调节机制优化氩气使用效率,让氩气供给始终贴合焊接作业的实际需求。氩气作为弧焊作业的保护介质,其供给合理性直接关系到焊缝质量与成本控制,而ABB弧焊机器人的多工况作业特性,对氩气供给的灵活性提出了更高要求。传统固定流量供给方式难以适配机器人焊接电流的动态变化,WGFACS智能节气阀的介入,无需改动机器人原有控制结构,就能实现氩气供给的智能跟随,让氩气使用从粗放控制转向精准匹配,节气率达40%-60%。

ABB弧焊机器人在不同作业场景下的焊接电流波动,是影响氩气供给需求的关键因素。焊接厚板时需要高电流保证熔深,对应的氩气保护需要足够流量形成致密气层;切换到薄板焊接,电流降低后,过量氩气不仅多余,还可能干扰熔池温度稳定。实际生产中,机器人的焊接电流调整往往是实时动态的,从连续焊接到间断点焊,电流变化频率高、幅度大。传统人工调节氩气流量的方式,根本无法跟上这种动态变化节奏,要么流量不足影响保护效果,要么流量过剩造成浪费,这也是很多焊接现场氩气成本居高不下的重要原因。

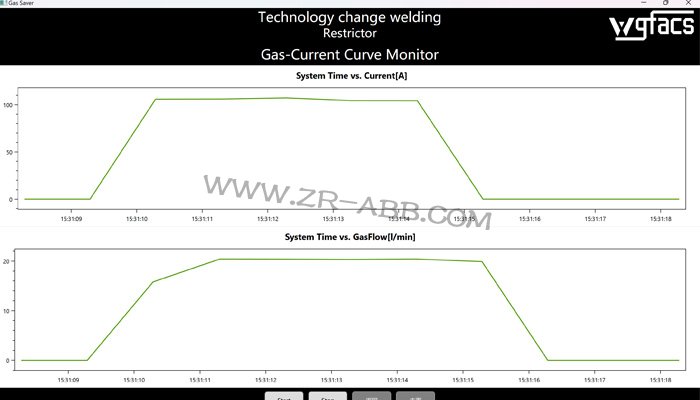

WGFACS智能节气阀的适配核心在于对ABB弧焊机器人焊接电流信号的精准捕捉与快速响应。这款节气阀内置模块能实时获取电流变化数据。不同于简单的数值采集,其搭载的适配算法能精准识别

ABB机器人不同焊接模式下的电流特征,无论是复杂轨迹焊接中的平缓电流渐变,还是点焊作业时的瞬时电流峰值,都能被快速解析。基于这些解析结果,节气阀会同步调整氩气供给量,让氩气流量与电流变化形成精准联动,这种联动响应速度完全能匹配机器人的作业节奏。

按需供给的理念在这种联动中得到充分体现,电流大则多供,电流小则少供的调节逻辑,完全贴合ABB弧焊机器人的作业规律。当机器人启动厚板深熔焊接程序,电流逐渐升高时,节气阀会同步加大氩气流量,确保高温熔池被充分保护,避免空气侵入造成氧化缺陷;当作业程序切换到薄板焊接,电流下调的瞬间,氩气流量也会随之降低,仅维持保障焊接质量的基础流量。即便是焊接起弧和收弧的电流瞬时波动阶段,节气阀也能精准适配,避免起弧时保护不足或收弧时气体浪费,让整个焊接过程的氩气供给都处于合理范围。

在搭载ABB弧焊机器人的生产现场,WGFACS智能节气阀的实际应用效果已经得到充分验证。未安装节气阀时,单台机器人的氩气消耗始终维持在固定水平,无论作业工况如何调整,消耗数据都没有明显波动;安装节气阀后,氩气消耗的变化与焊接电流调整完全同步,平均降耗幅度达到50%以上。对于采用多台ABB机器人的连续生产线,每天节省的氩气用量相当可观,长期运行下来,能有效降低生产环节的耗材成本。这种降耗效果在氩气价格波动时期更为关键,能帮助企业稳定生产成本,提升生产效益的可控性。

WGFACS智能节气阀在与ABB弧焊机器人的适配过程中,安装和日常运维的便捷性也得到了现场认可。安装时采用标准化接口,直接对接机器人的氩气管路和电流信号接口,操作人员参照适配指南就能完成安装调试,不用依赖专业的改造团队。日常使用中,只需定期检查信号连接线的牢固性和氩气管路的密封性,核心部件采用的工业级设计能适应焊接现场的粉尘、振动环境,长期运行稳定性强,不用频繁进行校准或维修,能减少对生产进度的影响。

WGFACS智能节气阀通过与ABB弧焊机器人的精准适配,实现了氩气供给的动态优化。这种优化不仅带来了显著的降耗效果,还同步提升了焊接质量的稳定性,为生产现场提供了兼顾质量与成本的氩气控制方案。在制造业不断追求精益生产的当下,这类能与主流

焊接机器人精准适配的智能节气设备,正在成为焊接现场优化升级的重要选择,让氩气资源得到更高效的利用,也让ABB弧焊机器人的作业价值得到更充分的发挥。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >