简介:在工业弧焊领域,保护气体成本是企业生产的重要支出,ABB焊接机器人搭载的WGFACS节气装置先进技术,在弧焊作业中实现高效节气,为企业降本增效,推动ABB焊接机器人节气目标的实现。……

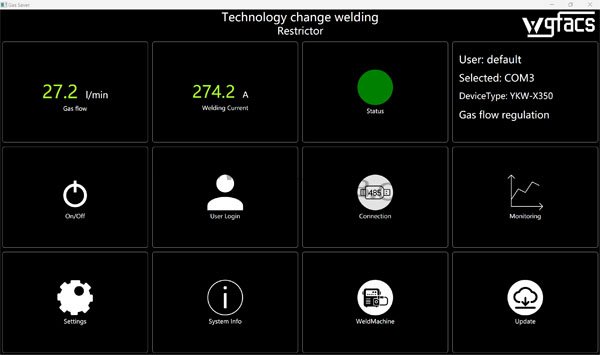

WGFACS节气装置的智能传感与动态调控系统是实现弧焊节气的核心。焊接过程中,高精度传感器实时监测焊接电流、电压、速度、熔池形态等关键参数。弧焊作业工况复杂多变,不同焊接阶段对保护气需求差异显著。机器人系统根据传感器采集的数据,快速分析焊接状态,通过内置算法精准调节保护气阀门开度,动态控制气体流量。在起弧阶段,自动降低保护气流量;焊接过程中,依据焊缝成型需求和熔池变化,实时调整气体输出量,确保焊接区域得到充分保护的同时,避免气体浪费,实现全流程精准节气。

针对弧焊工艺的多样性,WGFACS节气装置具备强大的气体配比优化能力。弧焊常用氩气、二氧化碳及其混合气体作为保护气,不同的焊接材料和工艺要求,对气体成分比例需求不同。焊接碳钢时,ABB焊接机器人能根据焊接电流大小和焊缝质量要求,自动调整氩气与二氧化碳的比例,在保证焊接强度的前提下减少气体消耗;焊接铝合金等特殊材料时,精准控制氩气流量和纯度,既满足焊接工艺对保护气的严格需求,又实现高效节气,进一步提升

ABB焊接机器人节气效果。

ABB焊接机器人在弧焊节气方面成效显著。成本上,大量实际生产数据表明,采用该机器人进行弧焊作业,保护气消耗量可降低 30% - 50%。对于大规模焊接生产企业,长期积累下节省的保护气采购费用极为可观,有效减轻运营成本压力。质量层面,精准的保护气控制为焊缝提供稳定的保护氛围,有效隔绝空气,防止焊缝出现气孔、氧化等缺陷,保证焊缝成型美观、牢固,维持焊接质量的稳定性与一致性。

目前,WGFACS节气装置的弧焊节气技术已广泛应用于汽车制造、航空航天、机械加工等行业。无论是汽车车身的精密焊接,还是航空发动机部件的高要求焊接,ABB焊接机器人都能通过WGFACS节气技术,助力企业实现降本增效,体现其在工业生产中的重要价值,有力推动ABB焊接机器人技术的发展与应用。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 > 节气装置 >

首页 > 销售中心 > 节气装置 >