简介:在工业焊接领域,保护气成本是生产开支的重要组成部分。ABB焊接机器人应用 WGFACS 节气装置,通过创新技术实现保护气高效利用,显著提升ABB焊接机器人节气水平,为企业降本增效提供有力支撑。……

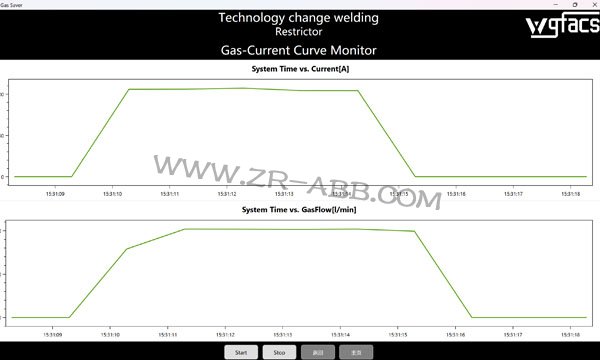

WGFACS节气装置依托智能感知系统,精准捕捉焊接全流程关键信息。装置内置高精度传感器,实时监测焊接电流、电压、熔池温度及气体流量等参数。基于先进算法模型,系统能迅速识别焊接起弧、焊接、收弧等不同阶段的工艺需求。在起弧瞬间,自动降低气体输出量,避免气体浪费;进入焊接阶段,根据熔池变化和焊接速度,动态调节气体流量,在确保熔池得到充分保护的前提下,减少不必要的气体消耗,实现 ABB 焊接机器人节气的精准控制。

针对不同焊接材料对保护气的特殊要求,WGFACS 节气装置具备强大的适配能力。焊接碳钢时,装置依据工艺参数,智能调控氩气与二氧化碳混合气体的比例,在保证焊缝强度和成型质量的同时,降低气体使用量;焊接铝合金等有色金属,严格把控高纯氩气流量,在满足焊接工艺对气体纯度和保护效果高要求的基础上,提升气体利用效率。通过精准适配各类焊接工况,进一步强化 ABB 焊接机器人节气效果。

WGFACS节气装置与ABB焊接机器人控制系统深度融合,实现多维度协同节气。在焊接路径规划环节,装置协同机器人优化运动轨迹,减少重复焊接与无效气体输出;在参数调节方面,根据焊接任务自动调整电流、电压等参数,避免因参数不当导致额外的气体消耗。此外,装置还能实时监测气体管路状态,一旦检测到泄漏或异常,立即发出警报并采取措施,确保气体有效利用,全方位提升

ABB焊接机器人节气效率。

实际应用数据表明,搭载WGFACS节气装置的ABB焊接机器人,保护气体消耗量可降低 30% - 50% ,特殊场景节气达60%。在大规模焊接生产中,长期积累的节气效益显著,大幅削减企业气体采购成本。同时,精准的气体控制保障了焊缝质量,减少气孔、夹渣等缺陷,确保焊接结构的强度与稳定性,实现降本与提质的双重目标。

WGFACS节气装置的应用,为ABB焊接机器人在保护气节约领域带来创新突破。通过智能感知、精准适配与系统协同,该装置助力企业实现高效、绿色焊接生产,充分彰显 ABB 焊接机器人节气技术的应用价值与发展潜力。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 销售中心 >

首页 > 销售中心 >