ABB弧焊机器人汽车结构件焊接节气设备

时间:2025-12-15 浏览量:

简介:汽车结构件焊接是整车制造的核心环节,车架、底盘、防撞梁等关键部件多采用高强度钢或......

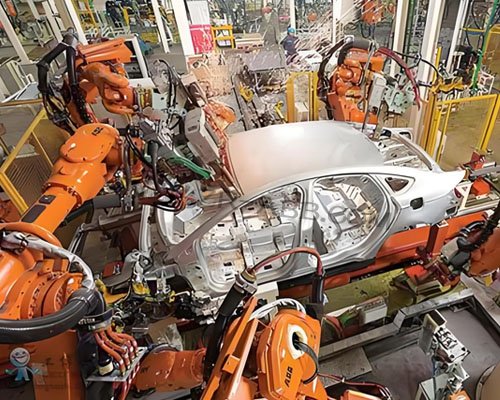

汽车结构件焊接是整车制造的核心环节,车架、底盘、防撞梁等关键部件多采用高强度钢或铝合金材质,对焊缝的强度、精度与一致性要求极高。ABB弧焊机器人凭借稳定的运动控制能力,成为汽车结构件批量生产的主力装备,而保护气的供给效率与精准度,直接影响焊接质量与制造成本。WGFACS节气设备专为ABB弧焊机器人汽车结构件焊接场景定制,通过与机器人焊接系统的深度协同,实现保护气的智能按需分配,在不影响焊接品质稳定的同时,显著降低40%-60%的气体消耗。

汽车结构件焊接的批量生产特性,对保护气供给提出了双重要求:既要满足不同部件、不同焊缝的差异化防护需求,又要控制单位产品的气体消耗成本。汽车结构件种类繁多,从厚板拼接的车架横梁到薄壁成型的车门框架,焊接电流需在较大范围内灵活切换。传统固定流量供气方式无法适配这种动态变化,电流升高时若气体供给不足,会导致熔池保护不充分,出现气孔、未焊透等缺陷,影响结构件承载能力;电流降低时过量供气则造成浪费,在百万级产能的汽车工厂中,这种无效消耗会直接推高生产成本。WGFACS节气设备的按需供给模式,恰好解决了这一核心矛盾。

按需供给的实现,依赖于设备与ABB弧焊机器人的实时信号联动。汽车结构件焊接时,机器人会根据预设程序精准调整焊接电流,以适配不同部位的焊接需求。WGFACS节气设备通过专用接口接收机器人的电流信号,内置的智能控制模块会即时分析信号变化,同步调节保护气输出量。电流大则多供气,确保厚板焊接时高温扩大的熔池能被充足保护气完全覆盖,隔绝空气干扰,保证焊缝金属的纯净度与强度;电流小则少供气,在薄壁件焊接等低电流场景下,以最低有效流量满足防护需求,避免气体冗余。这种动态适配的供气逻辑,让保护气消耗与焊接工况精准匹配,实现“用多少供多少”。

针对汽车结构件焊接的高精度、高一致性要求,WGFACS节气设备在响应速度与稳定性上进行了专项优化。汽车生产线上,ABB弧焊机器人的焊接速度快、焊缝轨迹复杂,电流切换频繁且间隔短,对保护气的供给响应速度要求极高。设备采用高精度流量调节阀门与闭环反馈系统,能够在电流信号变化的瞬间完成供气调整,避免供气量滞后导致的防护断层。同时,设备可精准控制气体输出的稳定性,避免流量波动造成的焊缝质量不均,确保批量生产的每一件结构件焊缝品质一致。无论是连续长焊缝的车架焊接,还是断续短焊缝的底盘部件加工,设备都能提供持续稳定的保护气供给。

在汽车工厂的实际应用中,WGFACS节气设备展现出极强的兼容性与便捷性。设备采用标准化设计,通过选型可直接与各型号ABB弧焊机器人对接,无需对机器人原有控制系统进行改造,快速融入汽车生产流水线。安装调试过程简单高效,技术人员只需根据不同结构件的焊接工艺参数,在设备控制面板进行基础设置,即可实现与机器人焊接程序的自动适配。运行过程中,设备无需人工干预,完全依托机器人的电流信号自主调节供气,既降低了操作人员的工作强度,又避免了人为调节带来的误差,确保生产线连续稳定运行。

WGFACS节气设备在汽车结构件焊接中的应用,带来了显著的经济与技术价值。气体消耗的降低直接减少了生产成本,对于年产能巨大的汽车工厂而言,长期使用可节省可观的气体采购开支而不影响焊接品质。设备的节能特性也符合汽车制造业绿色生产的发展趋势,助力企业降低碳排放。对于ABB弧焊机器人而言,WGFACS节气设备的配套使用,进一步拓展了其在汽车结构件焊接场景的经济性优势,提升了生产系统的整体竞争力。

WGFACS节气设备通过与ABB弧焊机器人的深度协同,精准适配了汽车结构件焊接的批量生产特性与高品质要求。其按需供给的核心逻辑、快速响应的调节能力、稳定可靠的运行表现,既保障了焊接质量的一致性,又有效控制了气体消耗成本。在汽车制造业追求高效、节能、高品质生产的当下,这款节气设备成为ABB弧焊机器人汽车结构件焊接场景的理想配套,为汽车工厂带来切实的生产效益提升。